在防冻液的配方体系中,无机与有机化工原料通过协同作用,实现低温防冻、高温防沸、防腐防锈等核心功能,常用原料可分为以下几类:

一、核心防冻成分(基础液)

这类原料是防冻液的主体,通过降低冰点、提升沸点发挥基础作用。

1.乙二醇:最常用的基础原料,占防冻液配方的 30%-60%。与水混合后可显著降低冰点(如50%浓度时冰点约-37℃),同时提升沸点至108℃以上,适用于绝大多数内燃机冷却系统。

2.丙二醇:毒性低于乙二醇,生物降解性好,常用于对环保要求高的场景(如食品加工设备、地暖系统),冰点抑制效果略逊于乙二醇,同等浓度下冰点约高 2-3℃。

3.甲醇/乙醇:虽能降低冰点,但沸点低(64℃/78℃),易挥发导致浓度下降,仅在临时应急或低要求场景中使用,主流防冻液已较少采用。

| 乙二醇 | 丙二醇 |

|

|

二、防锈缓蚀剂

防止金属冷却系统(铸铁、钢、铝、铜等)被腐蚀,是防冻液的关键功能助剂,以无机化合物为主。

1.磷酸盐(磷酸三钠/磷酸氢二钠):通过在金属表面形成钝化膜抑制腐蚀,尤其对钢和铸铁效果显著,但过量可能导致水垢生成,需与其他缓蚀剂复配。

2.硅酸盐(硅酸钠/硅酸钾):对铝及铝合金有特效防锈作用,能形成致密的硅氧保护膜,避免铝制水箱腐蚀,但易受高温水解影响,需添加稳定剂(如钼酸盐)。

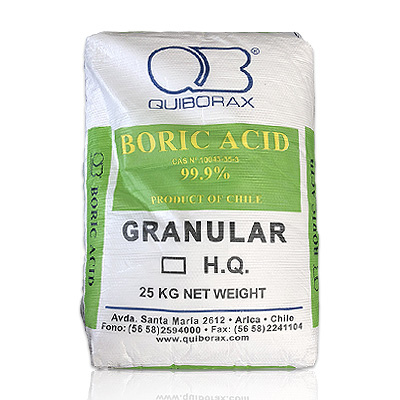

3.硼酸盐(硼酸/硼砂):兼具缓蚀与 pH 缓冲功能,对铜、黄铜等有色金属保护效果突出,与硅酸盐协同使用可拓宽防锈范围。

4.亚硝酸盐(亚硝酸钠):对钢铁防锈效果优异,但具有致癌性,且会加速铝的腐蚀,在欧美等地区已被限制使用,国内部分工业防冻液中仍有应用。

5.钼酸盐(钼酸钠):环保型缓蚀剂,通过氧化作用形成钝化膜,对多种金属有效,常替代亚硝酸盐,但成本较高。

| 磷酸三钠 | 磷酸氢二钠 | 硅酸钠 | 亚硝酸钠 |

|

|

|

|

三、pH 调节剂与缓冲剂

维持防冻液 pH 在 8.0-10.0 的弱碱性范围,避免酸性腐蚀,同时稳定缓蚀剂效能。

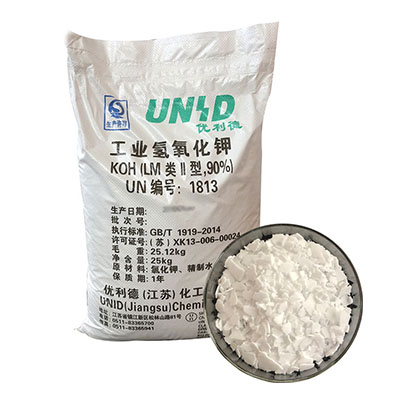

1.氢氧化钠/氢氧化钾:用于调节 pH 至目标范围,确保碱性环境,增强防锈剂活性。

2.硼酸/硼砂:除缓蚀外,通过硼酸根离子的水解平衡缓冲 pH 波动,防止因外界污染(如渗入雨水)导致的 pH 骤降。

| 氢氧化钠 | 氢氧化钾 | 硼酸 | 硼砂 |

|

|

|

|

四、消泡剂与抗泡剂

减少冷却系统循环中因搅拌产生的气泡,避免气泡附着金属表面引发局部腐蚀(气蚀)。

1.硅酸钠:兼具消泡与防锈功能,通过降低液体表面张力抑制气泡生成,是低成本无机消泡成分,常与有机消泡剂(如聚硅氧烷)复配使用。

五、着色剂

无机颜料为主,用于区分防冻液类型(如不同冰点、用途),同时便于观察泄漏。

1.荧光素钠:无机荧光着色剂,使防冻液呈现荧光绿、粉色等,兼具一定的检漏功能,化学稳定性好,不影响其他成分效能。

400-700-8899

400-700-8899

在线留言

在线留言