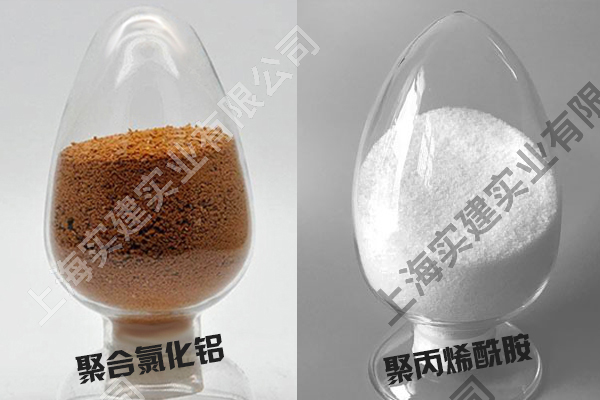

造纸废水成分复杂,含有大量纤维、木质素、胶体颗粒及溶解性有机物,若直接排放会严重污染水体。聚合氯化铝(PAC)与聚丙烯酰胺(PAM)组成的复合絮凝剂,凭借 “PAC破稳凝聚+PAM桥联絮凝” 的协同作用,能高效解决造纸废水的澄清难题,在预处理、中段水处理及污泥脱水环节均展现出优异性能,其应用原理、工艺要点及优势如下:

1、复合絮凝的协同作用原理

PAC与PAM的复合应用,本质是通过 “无机絮凝剂初级凝聚+有机高分子絮凝剂深度絮凝” 的阶梯式反应,弥补单一絮凝剂的不足:

PAC溶于水后会电离出Al³⁺,在水解作用下生成多核羟基铝离子(如 [Al₂(OH)₂]⁴⁺、[Al₁₃O₄(OH)₂₄]⁷⁺)。这些离子带正电荷,能快速中和造纸废水中带负电的胶体颗粒(如纤维碎屑、木质素胶体),打破胶体的电荷平衡(即“破稳”),促使胶体颗粒相互碰撞,形成微小、松散的 “微絮体”。但单一PAC成的微絮体颗粒小、沉降速度慢,且难以捕捉水中细小悬浮物,处理效率有限。

PAM是线性高分子聚合物,分子链上带有大量酰胺基(-CONH₂),兼具亲水性与吸附性。当PAC形成微絮体后,PAM的长分子链能像 “桥梁” 一样,一端吸附在某一微絮体表面,另一端吸附其他微絮体,通过 “桥联作用” 将分散的微絮体串联成体积大、密度高的 “大絮体”。同时,PAM还能通过 “卷扫作用” 包裹水中残留的细小颗粒,进一步提升絮凝效果,使絮体快速沉降,大幅缩短澄清时间。

2、在造纸废水处理各环节的应用工艺

造纸废水处理需分环节针对性处理,复合絮凝剂的投加方式、用量及工艺参数需结合废水特性调整,核心应用场景包括预处理、中段水处理及污泥脱水:

(1)预处理环节:去除悬浮物与纤维回收

造纸废水预处理的核心目标是去除原水中的粗纤维、泥沙等悬浮物,同时回收可再利用的纤维,降低后续处理负荷。

原废水悬浮物浓度高(500-2000mg/L),含大量长度0.1-1mm的纤维,水质浑浊,pH通常为6-8(中性偏碱)。先投加PAC,搅拌1-2min(转速200-300r/min),待出现微小絮体后,再投加PAM;PAC投加量50-100mg/L,PAM(阴离子型,分子量800-1200 万)投加量2-5mg/L;无需刻意调节pH(利用废水自然pH即可),反应温度常温,后续通过沉淀池或气浮机分离絮体,上清液进入中段处理,沉淀的纤维可压榨回收,重新用于制浆。悬浮物去除率可达85%-95%,出水浊度降至20NTU以下,纤维回收率超70%。

(2)中段水处理:降解有机物与脱色

造纸中段水(如蒸煮、漂白废水)是污染最严重的环节,含有木质素、半纤维素及漂白残留的氯代有机物,COD高(800-2000mg/L)、色度深(500-1500 倍),需通过复合絮凝降低污染物浓度,为后续生化处理 “减负”。

中段水胶体颗粒更细小,建议选用阳离子型PAM(离子度 30%-50%),其正电荷密度更高,能更高效吸附带负电的木质素胶体,同时兼具一定脱色作用;PAC在pH6-9时水解效果最佳,若中段水pH偏离(如漂白废水 pH2-4),需先加碱(如NaOH)调节至7-8,再投加PAC;PAC投加量80-150mg/L,PAM投加量3-8mg/L,搅拌方式为 “先快后慢”(先300r/min搅拌1min,再100r/min搅拌3min),避免大絮体被打碎。COD去除率30%-50%,色度去除率60%-80%,为后续好氧生化处理(如活性污泥法)创造条件,使生化出水更易达标。

(3)污泥脱水环节:降低污泥含水率

造纸废水处理产生的污泥(含纤维残渣、胶体污泥)含水率高(98%-99%),需通过复合絮凝剂调理,提升污泥脱水性能,便于后续填埋或焚烧。

污泥中的水分多为 “结合水”,需通过絮凝破坏污泥胶体结构,释放自由水,提升压滤效率。选用阳离子型PAM(离子度 50%-80%,分子量1200-1800 万),其电荷密度高,能快速中和污泥颗粒负电荷,形成紧密污泥絮团;PAC辅助投加(20-50mg/L),增强污泥颗粒的凝聚性;将PAC与PAM分别溶解后,按“PAC先投加,搅拌1min;PAM 后投加,搅拌2min”的顺序加入污泥搅拌罐,污泥浓度控制在3%-5%(若浓度过低,需先浓缩);调理后的污泥进入板框压滤机或带式压滤机,压滤压力0.6-0.8MPa,压滤时间30-60min。污泥含水率降至75%-85%,形成干硬泥饼,污泥体积大幅缩减,降低运输与处置成本。

3、复合絮凝剂应用及注意事项

相比单一使用PAC(需投加200-300mg/L)或PAM(需投加10-15mg/L),复合使用时两者用量均大幅减少,综合药剂成本降低 20%-30%;可处理不同类型造纸废水(如文化纸、包装纸废水),对水质波动(如pH、悬浮物浓度变化)的耐受性更强,处理效果稳定;复合絮凝形成的絮体密度高、含水量低,后续污泥脱水效率提升,减少污泥二次污染。

PAC需用常温清水溶解(浓度5%-10%),避免结块;PAM需缓慢加入水中(浓度0.1%-0.3%),并持续搅拌(转速100-150r/min),防止“鱼眼”形成(未溶解的PAM颗粒会影响絮凝效果);PAM不可过量,否则会导致絮体分散(“再稳定” 现象),反而降低沉降效率;需通过小试确定不同废水的最佳投加量;后续分离设备(沉淀池、压滤机)需与絮体特性匹配,如气浮机适合处理轻质絮体,板框压滤机适合处理高密度絮体,避免设备选型不当导致处理效果下降。

400-700-8899

400-700-8899

在线留言

在线留言