1、废水来源与主要污染物

钢铁工业废水来源于生产工艺过程用水、设备与产品冷却水、设备与场地清洗水等。废水含有随水流失的生产原料、中间产物和产品,以及生产过程中产生的污染物。其中原料厂废水和烧结过程废水主要污染物为SS及少量重金属离子;炼铁、炼钢生产废水主要含SS外,还含少量氰化物、酚类、油脂、氧化铁皮等;轧钢生产废水含SS、氧化铁皮、重金属离子等和自备电厂中高含盐废水。

2、炼钢废水处理及中水回用工艺

炼钢废水的种类很多,要提高炼钢废水的循环利用率或零排放,首先必须注重各类废水的全部收集或分类收集,以降低处理费用并杜绝未经处理的废水直排,再谈钢铁行业废水如何实现零排放才有实际的意义。

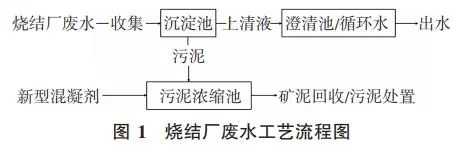

2.1 烧结厂废水处理工艺

钢铁企业生产过程中烧结厂的污水一般不含严重影响环境的有害有毒物质,经沉淀后即可循环利用,工艺流程如图1所示。但污泥脱水处理一直是一个技术性难题,烧结厂废水经沉淀后污泥浓缩工艺要求加入混合配料,使污泥最终含水率≤12%,在当前污泥处理工艺条件下是很难达到的。若采用加热蒸发等措施,缺乏经济效益,故需通过引进和开发先进新技术或新型药剂进行处理,以进一步提高污泥脱水效率而不影响经济效益。

2.2 炼铁、炼钢生产废水处理工艺

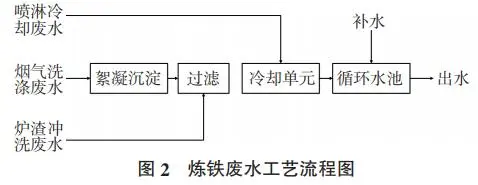

炼铁废水主要包括高炉烟气洗涤废水、炉渣冲洗废水和铸铁机喷淋冷却废水,主要含有SS和COD,还含有少量酚、氰、重金属、硫化物和热污染。烟气洗涤废水经絮凝沉淀后和炉渣冲洗废水一同通过过滤单元,经过滤后的废水又同冷却废水经过冷却后可作为冲渣废水的补给水,工艺流程见图2。

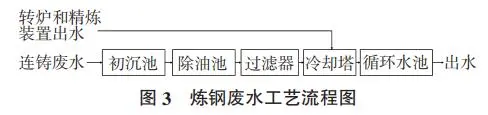

转炉和精炼装置用水可以采用循环回用水系统,出水只需冷却后再利用;连铸废水不仅水温升高,还含有氧化铁皮及油脂,经初次沉淀池后,部分返回循环利用,其余进一步除油处理后再过滤、冷却循环使用,为保持水质稳定,有少量处理后废水外排。

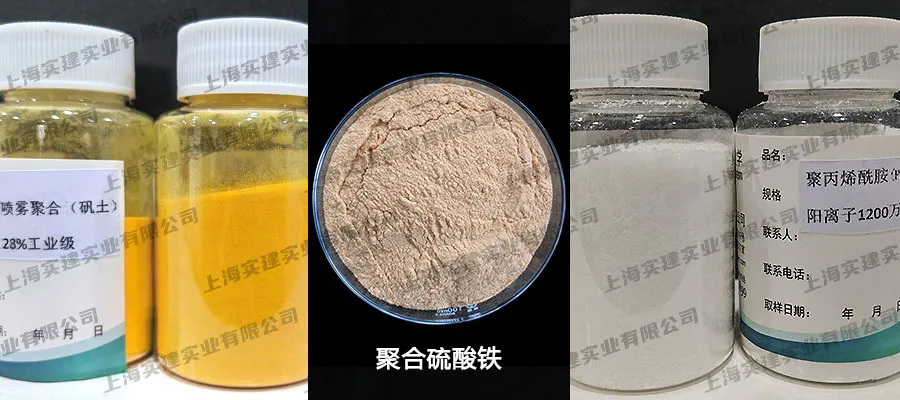

①絮凝沉淀/气浮

向废水投加无机絮凝剂(聚合氯化铝PAC、聚合硫酸铁PFS)+少量有机助凝剂(阳离子聚丙烯酰胺CPAM) ,通过电荷中和、架桥作用,使细小悬浮物(如Fe(OH)₃胶体)、乳化油形成大絮体,再经沉淀池(斜管/斜板,提高沉降效率)或气浮池(产生微气泡吸附絮体上浮)分离。

②过滤

去除混凝沉淀后残留的微小絮体、胶体,进一步降低SS和浊度,保障后续回用或膜处理的稳定性。

2.3 轧钢生产废水处理工艺

轧钢生产废水因生产工艺不同可分为热轧生产废水和冷轧生产废水,热轧生产废水氧化铁皮、少量油脂和热源污染。氧化铁皮和少量油脂主要来源于轧辊冷却、冲洗铁皮等,故该废水处理工艺可与连铸废水处理工艺一致,如图3所示,但相关工艺参数需根据具体水质确定。

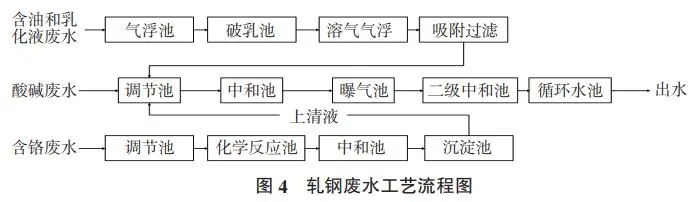

冷轧废水种类较热轧废水而言种类较多,主要包括酸碱废水、含油和乳化液废水、含铬废水,如图4。含油和乳化液废水经除油破乳处理后,同经还原、中和、沉淀处理后的含铬废水一起进入酸解收集调节池,进一步综合处理至符合《钢铁工业废水治理及回用工程技术规范》(HJ2019—2012)。

2.4 综合废水处理工艺

我国钢铁企业大多未对生产废水进行分类收集处理,直接设有综合污水处理厂,均采用传统常规工艺如:气浮、生化、混凝、沉淀、消毒等处理,适用于污水外排,但目前对行业出水水质要求更严格,甚至希望实现废水零排放,故只简单采用传统工艺处理综合废水部分回用于生产系统,系统没有除盐系统长期运行造成设备结垢、腐蚀,不能满足废水回用要求。

近年来,随着污水回用工程在我国的广泛实施,除盐技术在污水回用处理过程中应用越来越受到重视。现阶段,工艺成熟的除盐工艺主要有膜处理技术、离子交换树脂以及电吸附。离子交换工艺是将原水经过滤后送进阳床与阳树脂接触,将K+,Ca2+,Na+,Mg2+等阳离子从水中置换到树脂上,经脱CO2塔后进入中间水箱,再经水泵送入阴床与阴树脂接触,树脂将水中Cl-,HCO3-,SO42-等阴离子去除。经一级除盐后离子交换混床系统除去少量残存阳、阴离子。交换过程中,离子交换树脂饱合需再生,但是树脂再生时所产生的废酸碱容易造成严重的环境污染,操作难度大。电吸附是一种利用电势差为驱动力的除盐技术,其不需添加任何化学试剂,低能耗,环境友好,在除盐过程中无需酸碱再生,不会造成二次污染。

400-700-8899

400-700-8899

在线留言

在线留言